Start och stoppreglering av pumpar

Av de diskontinuerliga reglermetoderna är start-stopp metoden den vanligaste och utgör den reglermetod, som har lägsta anskaffningskostnaden för själva pumputrustningen. Till pumpanläggningens kostnader kommer emellertid:

- kostnad för magasins- eller sumpvolymer för att ackumulera vätska under reglercykeln*

- merkostnader för startutrustning eftersom denna måste dimensioneras för ett mycket stort antal starter

- merkostnader för utrustning för att lindra tryckslag vid stopp

- merkostnad för tryckledning och armatur genom att dessa måste dimensioneras för utmattning från tryckslagen

(*) Vid cirkulationspumpning i helt slutna system finns ej behov av flödesmagasin, men -däremot ofta för någon annan processtorhet t ex värme i ett ”värmemagasin”.

När fullastflödet har fördelats på flera parallellkopplade pumpar tillkommer i många fall merkostnader för en större dimension av tryckledning, eftersom endast systemkurvor med liten andel friktionsförluster är gynnsamma ur energiförbrukningssynpunkt, se figur 8.9.

Problem vid start

Antal tillåtna starter per timme är starkt bestämmande för pumpanläggningens totala anskaffningskostnader, men startantalet kan å andra sidan ej väljas alltför högt, då ju anläggningens driftsäkerhet försämras. Erfarenhetsmässigt kan startantalet väljas till 5 till 10 starter/h. Per år fås då 20 000 till 50 000 starter och under anläggningens avskrivningstid kommer starterna att uppgå till flera miljoner, vilket betyder att många av de ingående komponenterna måste dimensioneras för utmattning.

Även om en pumps starttid är kort, cirka 1/4 sekund vid direktstart och 4-5 gånger längre vid Y-D-start, utgör starten en kraftig belastning på elnätet.

Problem vid stopp

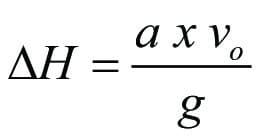

En strömmande vätska i en längre rörledning har en avsevärd rörelseenergi. När vid pumpstopp vätskan bromsas upp, uppstår stora tryckändringar. Dessa är beräkningsbara och utgör vid kort stopptid för flödet

Ekv. 8.2

där

- ΔH = tryckhöjdsändring (m vp)

- a = ljudhastigheten i den vätskefyllda rörledningen (m/s)

- ca. 1000 m/s vid stålrör

- ca. 300 m/s vid plaströr

- vo = vätskans strömningshastighet vid tillståndet före stopp

- g = 9,81 (m/s²)

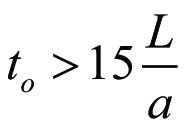

För att minska tryckhöjdsändringarna måste flödet bromsas upp på en tid = to [s], som vid en ledning med längden L [m] grovt kan uppskattas till

Ekv. 8.3

Vid ledningar med högpunkter eller med låg utmattningshållfasthet kan stopptiden behöva fördubblas. De normala anordningar, som används för att förlänga stopptiden eller för att minska påkänningarna är:

- långsamtstängande ventiler

- luftklockor

- svänghjulsförsedda pumpar

- svalltorn

- övertryck- och undertryckventiler

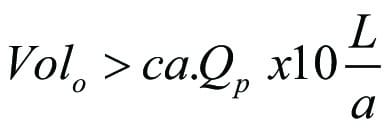

I samtliga fall fortsätter strömningen under tiden to. För att undvika luftinsugning i pump och rörledning måste då en vätskevolym finnas tillgänglig. Vid luftklockor finns vätskevolymen i luftklockan och för övriga fall måste magasinet eller pumpsumpen ges motsvarande volymökning. När flödesbehovet eller tillrinningen är försumbar = ogynnsammaste fall, kan medelflödet under stoppcykeln uppskattas till ca 2/3 av max flödet. Delmagasinsvolymen = Volo [m3] mellan stoppsignal och flödes-stopp blir vid uppbromsningstid to [s] enligt tidigare:

Ekv. 8.4

Energiförbrukning vid start- stoppmetoden

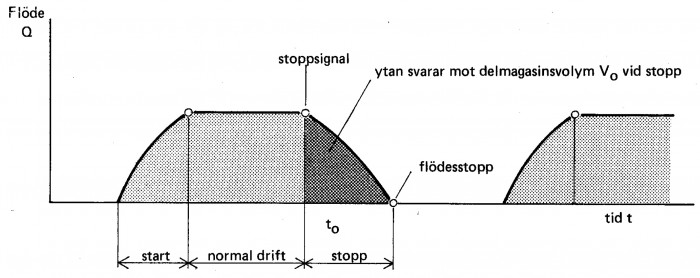

Start-stopp-metoden är gynnsam ur energiförbrukningssynpunkt, när systemkurvan har liten andel friktionsförluster. Vid längre rörledningar kommer speciellt för anläggningar med långsamtstängande ventiler en stor del av driftsperioden att utgöras av start- och stoppcykel, se figur 8.11. Under dessa sker en strypreglering – se vidare avsnitt 8.9 -, som ju är den sämsta av de möjliga reglermetoderna.

Energiförbrukningen bestäms då av förhållandet mellan tiderna för ren start-stopp körning och för ventilöppning resp -stängning. Genom inslaget av strypreglering kan energiförbrukningen öka upp till ca 50%.

Figur 8.11 Flödesvariation vid start – Stopp-reglering med lång rörledning. Under start- och stopperioder sker strypreglering med långsamtstängande ventil.