Nyhet2017-09-27

Pumpförbättringar på dagordningen

Jag kommer dagligen i kontakt med personer som arbetar med pumpar. Ofta kontaktar de mig för att diskutera ett eller annat problem. Efter några korta kontrollfrågor kan jag ofta hänvisa dem till leverantören av den aktuella utrustningen. Ibland händer det att de ringer eller mejlar trots att de inte har några direkta problem, det kanske är funderingar på någon detalj i pumpen eller systemet som de vill diskutera eller vill rådgöra kring eller helt enkelt om vilken typ av pump de ska välja.

Som exempel på några av de senaste veckornas frågor kan nämnas en kommun som ville veta om de skulle välja en pump med fri axelända eller en pump med integrerad (kompakt) motor. En annan är den man som ringde från ett företag och ville veta vad det finns för fördelar eller nackdelar med att välja en pump med fyrpolsmotor (nominellt varvtal 1500rpm) framför ett alternativ med en tvåpolsmotor som har ungefär dubbla hastigheten.

Båda frågeställarna är relativt vana att hantera pumprelaterade frågor och egentligen är det inget konstigt med frågorna, det är bra frågor! Det finns fördelar och nackdelar beroende på vilka val man gör när det gäller pumpar. Ibland kan frågorna besvaras med ja eller nej, men ofta är det en fråga om situationsanpassning och då blir följdkommentaren, det beror på. I båda fallen funkar båda lösningarna. Kunskap och erfarenhet samt mer information om själva applikationen avgör slutligen vilket svar som rekommenderas i båda fallen.

Energikartläggning

På försommaren fick jag ett samtal från en man som höll på med en energikartläggning på en kemifabrik. Kemiska processer kräver ofta väldigt mycket energi, i det här fallet syftade arbetet till att kartlägga energibesparingspotentialen inom kringutrustning med en förbrukning (i det aktuella fallet) på drygt 11000 MWh/år. Till kringutrustning räknades belysning, datorer, styrsystem, pumpar och liknande.

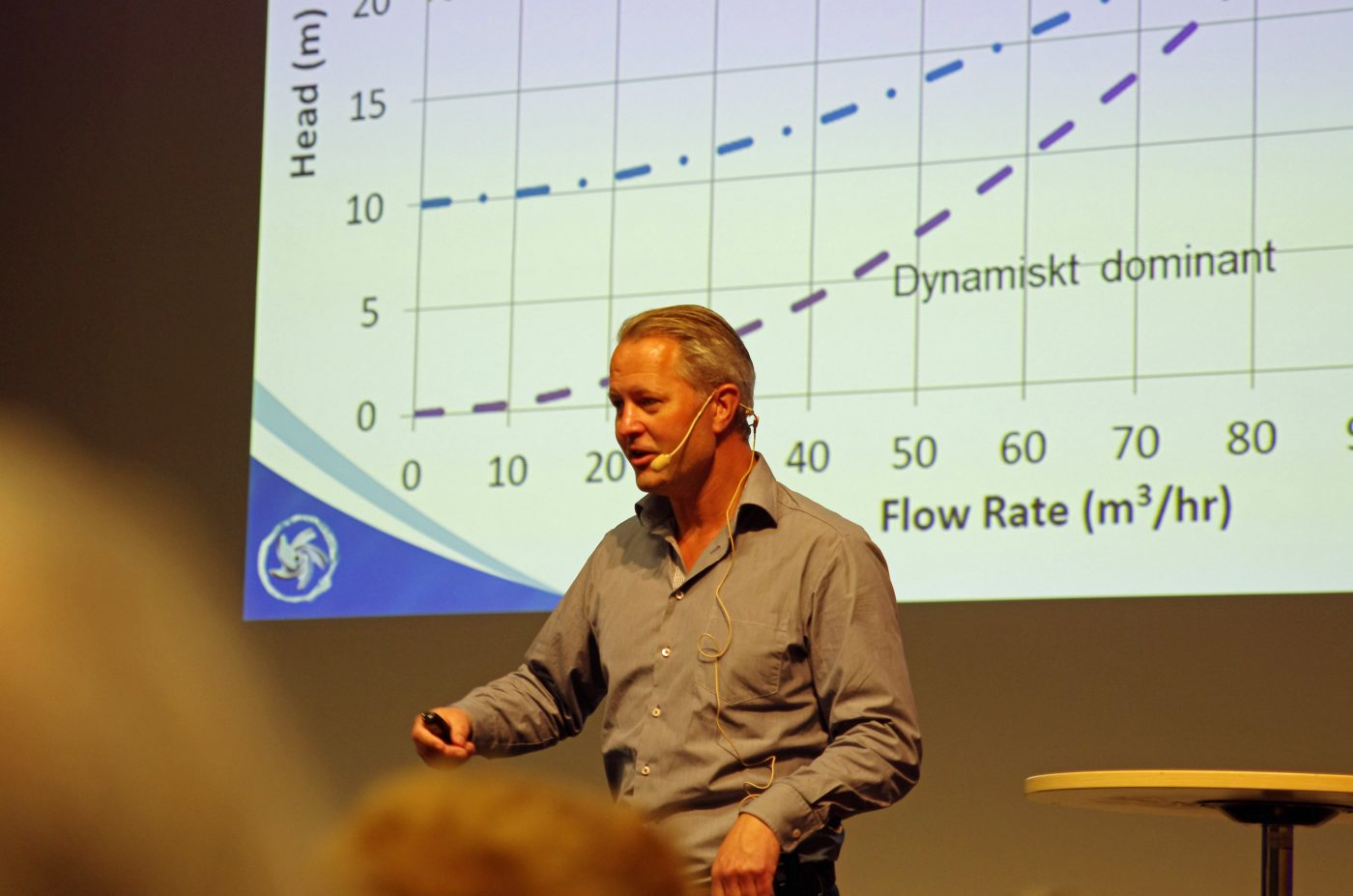

Till en början ville han ha hjälp med teknisk information och förklaring av en del grundläggande begrepp, senare under sommaren återkom han och bad om mer detaljerad vägledning för beräkning av tryckfall för de olika komponenterna i systemet som ventiler, värmeväxlare och pumpar. Orsaken till hans stora intresse för pumparna var det han upptäckt under kartläggningen, att belysningen stod för ca. 4 procent och de två pumparna för 86 procent av energiförbrukningen, för maskiner i kategorin kringutrustning. Flödet från de båda pumparna var på ca. 515m3/h vardera och de reglerades båda med vardera vridspjällsventil. Pumpar som kontinuerligt regleras med strypning är toppindikatorer som man bör kika närmare på i energibesparingshänseende.

Jag har tidigare predikat i ämnet genom att skriva om, förläsa om och undervisa om hur man bör tänka när man upprättar en prioriteringslista för pumpar avseende optimeringspotential. Nedan följer en kortfattad repetition.

Pumpar med stor optimeringspotential

Pumpar med särskilt intresse för optimering är pumpar med stora energipåslag. De bör alltid hamna högt på listan, enkelt uttryckt har en mindre pump med en liten motor inte samma potential som en större pump med en stor motor. Dock har en liten pump ofta betydligt större potential än en glödlampa eller ett lysrör. Pumpdrifter som är ineffektiva är ofta för stora, de påför mer energi än vad processen kräver. Överskottsenergin i de pumparna försvinner ofta i ej återvinningsbar värmeenergi. Hög värme är sällan bra för maskiner och följaktligen kan man ofta ringa in kandidaterna med energibesparingspotential genom att använda sitt underhållssystem. Bland de pumpar som uppvisar onormalt höga underhållskostnader finns vanligen ett antal lämpliga kandidater. Andra faller under kategorin kända problem som kavitation, oljud eller höga vibrationsnivåer. I övrigt bör man alltid kika på utbyggda system, dvs i processer där man ökat eller minskat produktionen eller pumpar vätskor med olika temperatur, densitet eller viskositet. System där man reglerar flödet med by-pass funktion för att hålla ett lägsta flöde eller helt enkelt reglera flödet i processen. Det finns också anledning att titta närmare på system där man kör kontinuerlig drift med parallellkopplade pumpar samt pumpar som är strypreglerade och pumpar som körs kontinuerligt i batchproduktion, intresse föreligger även för processer som körs med på/av reglering.

I övrigt bör man uppmärksamma alla system som saknar mätutrustning eller information om flöde, tryck och / eller driveffekt. Dessa har man uppenbarligen ingen koll på över huvud taget.

I fallet med kemifabriken som jag beskrev tidigare är det fortfarande oklart vilka åtgärder fabriksledningen kommer vidta. Vilket föranleder mig att ta upp en annan viktig faktor för framgångsrik optimering av pumpsystem, nämligen ledningens engagemang och stöd för projektet.

Många utredningar tenderar att arkiveras utan åtgärd. Varför? Det finns självklart olika anledningar men några av de vanligare är att man inte lyckas tydliggöra effekterna av de åtgärder som föreslås. Om vi exempelvis talar om besparingar i procent eller kWh istället för att prata om kronor och ören eller om vi pratar om investeringen som krävs för att genomföra åtgärden, istället för att redogöra för vilken pay-off vi får, så riskerar vi att sänka utredningen innan projektet ens har startat.

Det är inte ovanligt att man i diskussioner kring optimering, möts av argument som ”För oss är det viktigt att kika på driftskostnader och energiförbrukning men driftsäkerheten kommer i första hand”, läser man mellan raderna förstår man att de egentligen är helt inriktade på driftsäkerhet, fullt förståeligt.

Ni som har läst så här långt noterade säkert att andra punkten i potentiella kandidater var de som uppvisade onormalt höga underhållskostnader. En ineffektiv pump är alltså väldigt ofta behäftad med underhållskostnader. En pump med underhållskostnader står still oftare än en pump utan underhållskostnader. Ergo, en pump med onormalt höga underhållskostnader är inte driftsäker. Vid optimering av pumpsystem får man alltså inte bara ner effektförbrukningen, som grädde på moset får man dessutom lägre underhållskostnader och en driftsäkrare process. Inte så dumt!

Naturligtvis måste vi se till andra faktorer och komponenter när det gäller pumpars driftsäkerhet. Det är allt ifrån hur pumpen är utformad i förhållande till sina arbetsuppgifter, omgivande miljö, ventiler, rörledningar, värmeväxlare, tankar, kopplingar, fundament och andra förekommande faktorer.

Pumpkurser och sammankomster

Det finns anledning för alla pumpanvändare att lyfta frågan om pumpförbättringar på dagordningen. Det handlar inte bara om pumpens driftsekonomi, underhållskostnader eller driftsäkerhet, det handlar om hela systemets driftsäkerhet. Problem med ventiler, pumpar, värmeväxlare eller annan utrustning är inte nödvändigtvis den specifika produktens fel, det kan helt enkelt bero på att systemet är felbalanserat. Kunskap är ledordet för bättre fungerande pumpsystem!

För alla som är intresserade av att förbättra sina pumpsystem anordnar vi utbildningar och kurser för att hjälpa till att lyfta kompetensen samt arrangerar Pumpdagen så att de som vill ska kunna utväxla idéer och diskutera problem med andra användare och leverantörer.

Vill du veta mer om projektet i kemifabriken, hur du kommer runt problem med ventiler och i rörledningar, få nya idéer om förbättringsåtgärder i ditt pumpsystem, hitta rätt samarbetspartners för eller diskutera lösningar på just dina problem så rekommenderar jag att du går in och anmäler dig till:

Pumpdagen den 21 november på Svenska Mässan i Göteborg.

Har du frågor kring ovanstående eller behöver du annan hjälp kring dina pumpsystem är du välkommen att kontakta mig.

Mats Björkner

mats.bjorkner@pumpportalen.se

www.pumpportalen.se